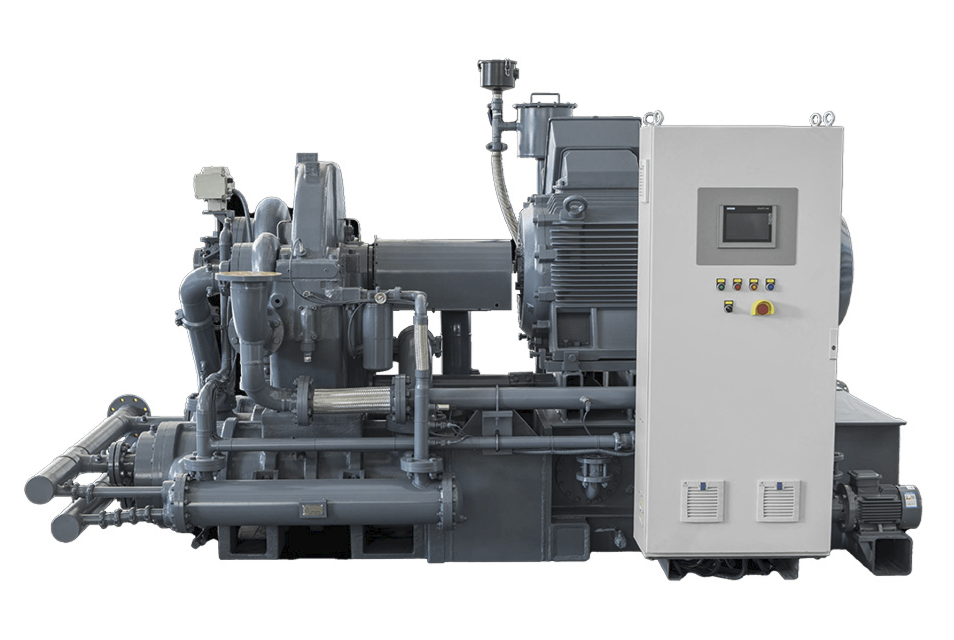

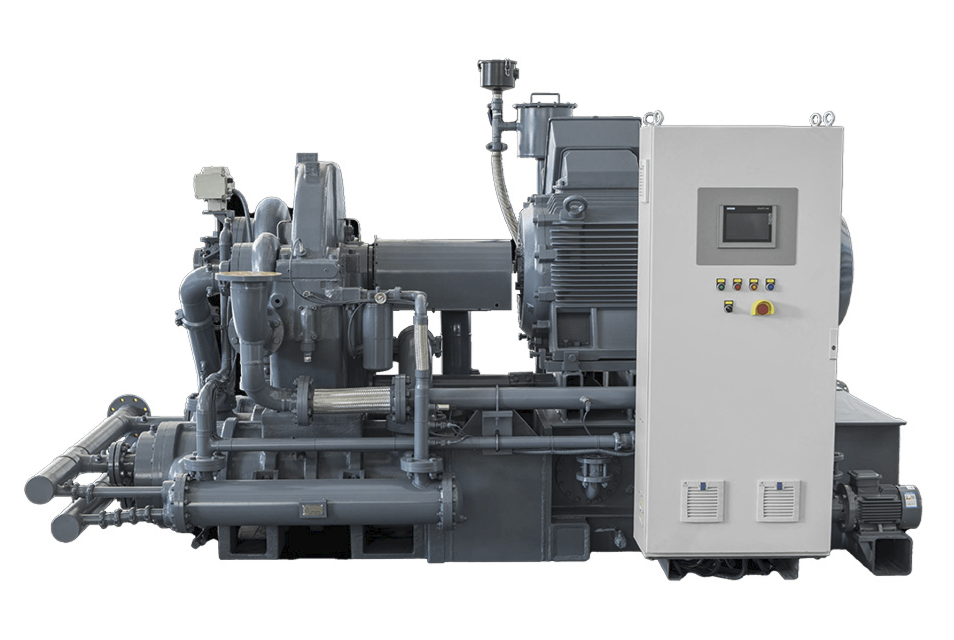

Un compresseur centrifuge est une catégorie de compresseurs dynamiques utilisés pour augmenter la pression d’un gaz ou de l’air en transformant l’énergie cinétique en énergie de pression. Contrairement aux compresseurs à déplacement positif (comme les compresseurs à vis ou à piston), qui captent et compriment un volume d’air donné, les compresseurs centrifuges accélèrent et décélèrent en continu le flux d’air pour produire une compression stable et efficace.

Principe de fonctionnement

Le cœur d’un compresseur centrifuge est un impulseur (ou roue à aubes) qui tourne à grande vitesse. L’air ambiant entre par la partie centrale de l’impulseur, puis est projeté vers l’extérieur sous l’effet de la force centrifuge générée par la rotation rapide des aubes. Au fur et à mesure que l’air est propulsé vers l’extérieur, sa vitesse augmente, ce qui accroît sa énergie cinétique.

Ensuite, l’air à haute énergie cinétique passe dans une diffuseur ou une section de gainage statique où sa vitesse diminue. Cette décélération convertit l’énergie cinétique en énergie de pression, ce qui augmente la pression statique du fluide. Ce processus est similaire à celui d’une pompe centrifuge, mais appliqué à un gaz compressible.

Composition principale

Un compresseur centrifuge se compose généralement de plusieurs éléments essentiels :

Impulseur (Impeller) : la partie tournante qui transfère l’énergie cinétique au fluide.

Diffuseur (Diffuser) : convertit la vitesse élevée de l’air en pression.

Volute : canal de sortie qui collecte l’air comprimé et le dirige vers l’extérieur.

Roulements et arbres : permettent une rotation haute vitesse stable et fiable.

Système d’étanchéité : contrôle les fuites et maintient l’efficacité de compression.

Différences avec d’autres types de compresseurs

Contrairement à un compresseur à vis ou à piston, un compresseur centrifuge :

Ne capture pas des volumes d’air fixes, mais traite un flux continu d’air.

Peut gérer de très grands débits d’air avec une pression constante, ce qui le rend idéal pour des applications industrielles de grande échelle.

A moins de pièces mobiles en contact mécanique, ce qui se traduit par moins d’usure et une maintenance réduite.

Avantages typiques

✔ Grande capacité de débit : les compresseurs centrifuges sont conçus pour des volumes d’air importants.

✔ Flux d’air continu et sans pulsation, idéal pour les systèmes industriels.

✔ Haute efficacité dynamique grâce à la transformation efficace de l’énergie cinétique.

✔ Maintenance réduite comparée à des compresseurs à déplacement.

Applications industrielles courantes

Les compresseurs centrifuges sont largement utilisés dans des industries où de grands volumes d’air compressé sont requis avec une pression stable et continue :

Traitement pétrochimique et chimique : pour processus de séparation, réactions et gaz de procédé.

Production d’énergie : alimentation des turbines à gaz et pré-compression d’air.

Industries alimentaires et pharmaceutiques : fourniture d’air comprimé propre et continu.

Grandes installations industrielles : lignes de production, systèmes centralisés d’air comprimé.

Pourquoi intégrer un compresseur centrifuge dans vos solutions d’air comprimé ?

Un compresseur centrifuge est un choix stratégique lorsqu’une installation demande :

de très grands débits d’air ;

une pression stable continue ;

une efficacité énergétique élevée ;

un faible entretien et une longue durée de vie.

C’est particulièrement vrai dans les systèmes centralisés d’air comprimé pour les usines et les lignes de production lourdes, où la fiabilité et l’efficacité à long terme sont essentielles.