Souvent qualifié de quatrième utilité, l'air comprimé est devenu l'une des forces motrices de l'industrie moderne et des opérations quotidiennes. Aux côtés de l'électricité, de l'eau et du gaz, l'air comprimé soutient la fabrication, la construction, les services automobiles, les produits pharmaceutiques, la production agroalimentaire, l'agriculture et d'innombrables processus industriels.

Souvent qualifié de quatrième utilité, l'air comprimé est devenu l'une des forces motrices de l'industrie moderne et des opérations quotidiennes. Aux côtés de l'électricité, de l'eau et du gaz, l'air comprimé soutient la fabrication, la construction, les services automobiles, les produits pharmaceutiques, la production agroalimentaire, l'agriculture et d'innombrables processus industriels.

Les compresseurs d'air constituent l'épine dorsale des systèmes d'air comprimé, convertissant l'énergie mécanique en air pressurisé capable d'alimenter des outils pneumatiques, des équipements d'automatisation et des machines industrielles. Les entreprises du monde entier dépendent de l'air comprimé pour leur productivité, leur sécurité et leur efficacité.

Mais la technologie derrière les compresseurs d'air n'est pas apparue du jour au lendemain. Elle s'est développée au fil de milliers d'années d'expérimentation, de progrès techniques et de transformation industrielle.

Les soufflets anciens comme prototype : Les origines de la compression d'air

Le poumon humain, premier compresseur d'air

Le concept le plus ancien de compression d'air peut être attribué au poumon humain, que les peuples primitifs utilisaient pour souffler sur des braises afin de créer et d'entretenir le feu. Les poumons humains ne peuvent générer qu'une pression d'air de 0,02 à 0,08 bar, suffisante pour une combustion basique mais inadéquate pour les procédés métallurgiques.

Alors que les civilisations ont commencé à fondre des métaux comme l'or, le cuivre et l'étain, des flux d'air plus puissants et des températures plus élevées sont devenus nécessaires. Cette demande a conduit aux premières tentatives mécaniques de compression d'air.

Sarbacanes et soufflets actionnés (1500 av. J.-C.)

Les premiers métallurgistes en Égypte et en Mésopotamie utilisaient des sarbacanes et des soufflets actionnés pour intensifier les températures des fours. Vers 1500 av. J.-C., des soufflets à pédale ont été développés, permettant un flux d'air continu et libérant les mains de l'opérateur.

Ces dispositifs étaient constitués de chambres flexibles qui se gonflaient et se dégonflaient pour forcer l'air dans les fours. Les soufflets représentent le premier système mécanique conçu pour générer de l'air comprimé à la demande.

Améliorations technologiques : Du XVIIe au XIXe siècle

John Smeaton et les cylindres soufflants à énergie hydraulique

En 1762, l'ingénieur John Smeaton a conçu un cylindre soufflant entraîné par une roue hydraulique, remplaçant les soufflets manuels par un flux d'air mécanisé. Cela a marqué un passage de l'apport d'air à force humaine à des systèmes automatisés.

Le travail de Smeaton a jeté les bases d'approches d'ingénierie scientifique concernant le flux d'air, la pression d'air et l'efficacité mécanique.

John Wilkinson et la machine soufflante

En 1776, l'inventeur anglais John Wilkinson a introduit une machine soufflante avancée capable de générer une pression d'air plus élevée. Ce système est devenu un prototype précoce pour les compresseurs mécaniques et a été utilisé dans les opérations de métallurgie et d'extraction minière.

Compresseurs d'air à double effet et premières utilisations industrielles

Dès 1829, le premier compresseur d'air à double effet, qui comprimait l'air à travers des cylindres successifs, a été breveté. Cette technologie a amélioré le débit de pression et l'efficacité, ouvrant la voie aux systèmes d'air comprimé à l'échelle industrielle.

Une application notable précoce a été la construction du tunnel du Mont-Cenis dans les Alpes suisses. Initialement, les ouvriers perçaient seulement neuf pouces par jour à la main. Après l'introduction des perforatrices à air comprimé en 1862, le projet s'est accéléré et a été achevé en environ 14 ans, beaucoup plus rapidement que prévu.

Révolution technologique : Fin du XIXe au début du XXe siècle

La Révolution industrielle et la compression d'air à grande échelle

Pendant la deuxième Révolution industrielle, l'air comprimé est devenu une source d'énergie industrielle pratique. Les usines ont adopté des machines stationnaires actionnées par la vapeur et l'air comprimé, permettant la production de masse de biens.

L'air comprimé a soutenu :

- L'automatisation de la fabrication

- L'extraction minière et le creusement de tunnels

- La construction ferroviaire et de ponts

- Les projets d'infrastructure urbaine

Cette période a transformé l'air comprimé d'un outil métallurgique en un vecteur d'énergie industriel universel.

Compresseurs portables et outils pneumatiques

Au début des années 1900, des compresseurs d'air portables montés sur roues ont été introduits. Ces systèmes utilisaient souvent des cylindres de compression à un seul étage entraînés par des moteurs à vapeur ou à pétrole.

L'invention d'outils pneumatiques légers comme les perceuses et les cloueuses a permis la construction rapide de gratte-ciel, de routes et de communautés suburbaines. L'air comprimé est devenu essentiel pour alimenter les outils dans la construction et la fabrication.

L'essor des compresseurs d'air modernes

Standardisation et compression à deux étages

En 1933, le premier compresseur portable refroidi par air à deux étages a été fabriqué. Des normes de débit d'air libre ont ensuite été établies, améliorant la cohérence et la mesure des performances dans toute l'industrie.

Compresseurs rotatifs à vis et Alf Lysholm

Une percée majeure s'est produite lorsque l'ingénieur suédois Alf Lysholm a conçu les premiers compresseurs rotatifs à vis jumelées dans les années 1930 lors de ses recherches sur les turbines à vapeur et à gaz. Le compresseur à vis a été breveté en 1935 et adopté plus tard dans le monde entier.

Par rapport aux compresseurs à piston, les compresseurs rotatifs à vis offraient un flux d'air continu, des vibrations réduites et une durabilité améliorée, les rendant adaptés aux applications industrielles intensives.

Expansion à travers les industries

Les systèmes d'air comprimé se sont rapidement développés dans des industries telles que :

- L'extraction minière

- La fabrication

- La production automobile

- La transformation des aliments et boissons

- Les produits pharmaceutiques

- L'agriculture

L'air comprimé alimentait des perceuses, des pompes, des presses et des équipements d'automatisation, devenant ainsi un utilitaire industriel intégral.

Les compresseurs d'air modernes et le développement industriel

Numérisation et systèmes d'air comprimé intelligents

Aujourd'hui, les compresseurs d'air modernes intègrent une surveillance numérique, des entraînements à vitesse variable et des systèmes de gestion de l'énergie. Les compresseurs intelligents aident les industries à réduire leur consommation d'énergie et à améliorer leur efficacité opérationnelle.

L'air comprimé continue d'évoluer à mesure que les industries adoptent l'automatisation, la robotique et les technologies de l'Industrie 4.0.

Systèmes d'air comprimé : Comment ils fonctionnent

Les systèmes d'air comprimé comprennent généralement :

- Un compresseur d'air

- Un réservoir de stockage

- Des unités de séchage et de filtration

- Des conduites de distribution

- Des outils et machines pneumatiques

Le compresseur pressurise l'air ambiant et le stocke dans un réservoir. Lorsque la pression d'air baisse, le compresseur redémarre automatiquement, maintenant la stabilité du système.

Sources d'énergie et types d'entraînement

Sources d'énergie

- Moteurs à combustion interne : essence, essence sans huile, diesel

- Moteurs électriques : CA et CC

Types d'entraînement

- Entraînement direct

- Entraînement par courroie

Chaque configuration est sélectionnée en fonction des exigences de l'application, des besoins de mobilité et des préférences de maintenance.

Classification par niveau de pression

Les compresseurs d'air sont catégorisés par leur pression de refoulement :

- Compresseurs basse pression : jusqu'à 150 psi (10 bar)

- Compresseurs moyenne pression : 151--1 000 psi (10,4--68,9 bar)

- Compresseurs haute pression : au-dessus de 1 000 psi (69 bar)

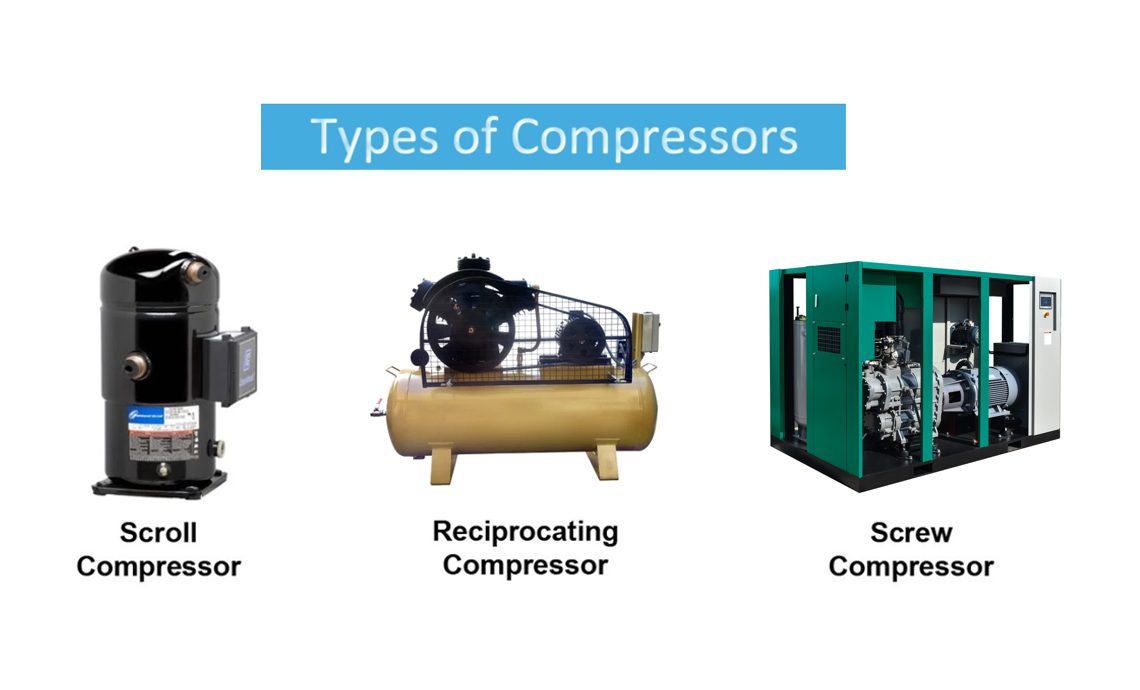

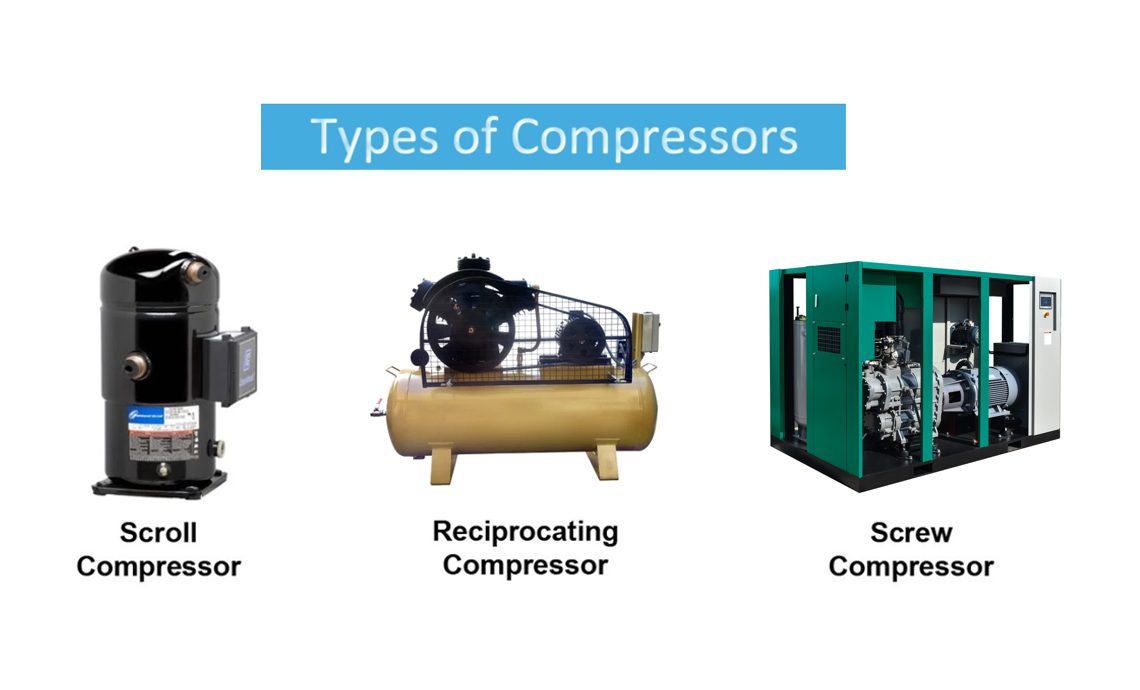

Types de compresseurs d'air

Compresseurs à déplacement positif

- Compresseur alternatif à un étage

- Compresseur alternatif multi-étagé

- Compresseur rotatif à vis à un étage

- Compresseur rotatif à vis à deux étages

- Pompe à palettes rotatives

- Compresseur à spirale (scroll)

- Compresseurs rotodynamiques

- Compresseur centrifuge

- Compresseur axial (couramment utilisé dans les réacteurs d'avion)

Compresseurs d'air lubrifiés à l'huile vs sans huile

Compresseurs lubrifiés à l'huile

Ces compresseurs utilisent de l'huile pour la lubrification, réduisant les frottements et prolongeant la durée de vie. Ils sont largement utilisés dans les applications industrielles intensives en raison de leur durabilité et de leur fréquence de maintenance plus faible.

Compresseurs sans huile

Les compresseurs sans huile fournissent de l'air comprimé plus propre et sont couramment utilisés dans les secteurs pharmaceutique, agroalimentaire et électronique. Ils sont plus légers et plus portables mais peuvent nécessiter un entretien plus fréquent.

Applications de l'air comprimé

L'air comprimé est utilisé dans :

- Les outils pneumatiques

- Les cloueuses

- L'automatisation industrielle

- L'extraction minière et le sautage

- Les lignes d'emballage et d'assemblage

- La réparation automobile

- L'équipement agricole

Extrait en vedette : Faits historiques sur les compresseurs d'air

Quand le premier compresseur d'air a-t-il été inventé ?

Les premiers concepts de compression d'air remontent à 1500 av. J.-C., avec l'émergence des compresseurs mécaniques pendant la révolution industrielle.

Qui a inventé le compresseur rotatif à vis ?

Alf Lysholm a breveté le compresseur à vis jumelées en Suède en 1935.

Pourquoi l'air comprimé est-il important dans l'industrie ?

L'air comprimé fournit une source d'énergie flexible et sûre pour les outils et machines dans de nombreux secteurs.

FAQ sur les compresseurs d'air

Qu'est-ce que l'air comprimé ?

L'air comprimé est de l'air stocké sous pression et utilisé comme source d'énergie pour des applications industrielles et mécaniques.

Comment un compresseur d'air stocke-t-il l'énergie ?

Le compresseur convertit la puissance mécanique en air pressurisé stocké dans un réservoir.

Quelle est la différence entre un compresseur et une pompe ?

Les compresseurs traitent les gaz, tandis que les pompes déplacent les liquides.

À quoi servent les compresseurs rotatifs à vis ?

Ils sont utilisés pour des opérations industrielles continues nécessitant un flux d'air stable et une haute efficacité.

Qu'est-ce qui détermine la pression d'air dans un compresseur ?

La conception, les étages de compression et les paramètres de fonctionnement déterminent les niveaux de pression d'air.

Les compresseurs sans huile sont-ils meilleurs que les compresseurs lubrifiés à l'huile ?

Les compresseurs sans huile fournissent de l'air plus propre, tandis que les compresseurs lubrifiés à l'huile offrent durabilité et fréquence de maintenance plus faible.

Conclusion : Une technologie façonnée par l'ingéniosité humaine

Des soufflets primitifs et des poumons humains aux compresseurs rotatifs à vis numériques, l'histoire des compresseurs d'air reflète l'innovation humaine et le progrès industriel. La technologie de l'air comprimé continue de s'adapter aux besoins industriels changeants, soutenant la productivité et le développement technologique dans le monde entier.