Caractéristiques des produits :

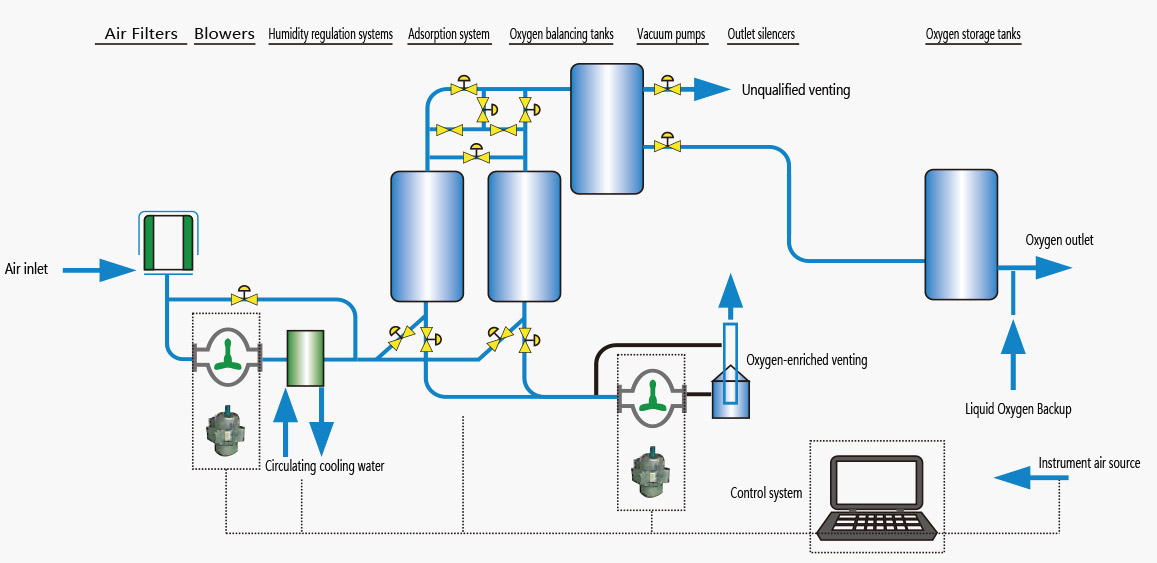

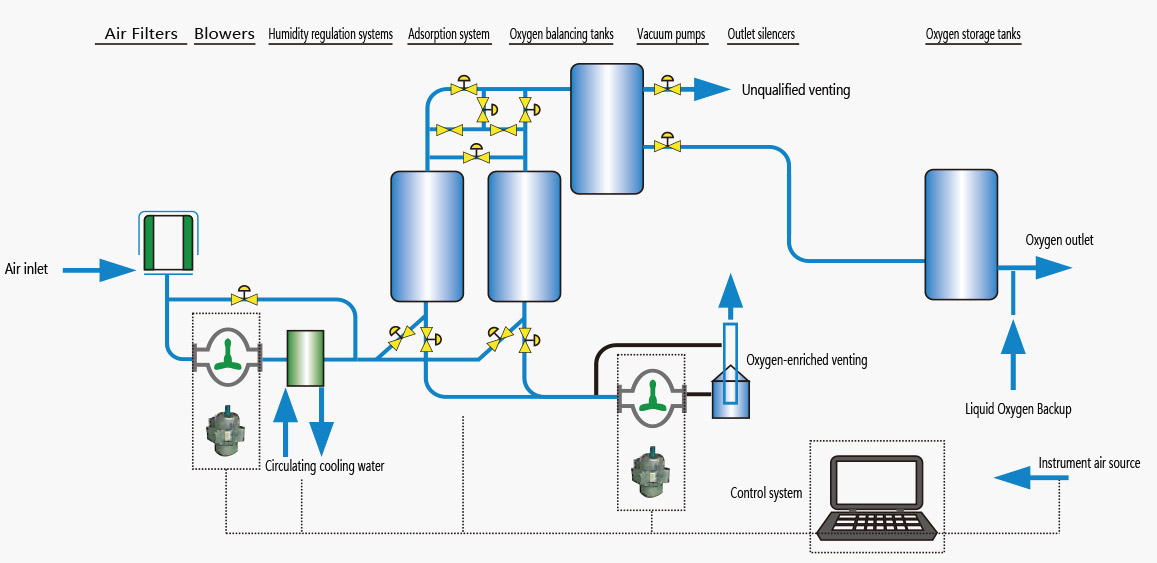

Le système d'oxygène VPSA est principalement composé d'un souffleur, d'une pompe à vide, d'une vanne de commutation, d'un adsorbeur et d'un réservoir d'équilibre de l'oxygène, etc. L'air brut est pressurisé par un souffleur Roots dans l'adsorbeur rempli de tamis moléculaires à oxygène, où l'eau, le dioxyde de carbone et l'azote sont adsorbés pour produire de l'oxygène. Lorsqu'il est adsorbé jusqu'à un certain degré, la pompe à vide est utilisée pour l'évacuer, et l'eau, le dioxyde de carbone, l'azote et une petite quantité d'autres composants gazeux adsorbés sont pompés et rejetés dans l'air, et l'adsorbant est régénéré. Les étapes de ce processus sont automatiquement contrôlées par un PLC et un système de vanne de commutation.

Le rôle de l'oxygène VPSA (adsorption par changement de pression sous vide) dans les fours à réverbère est d'aider à la combustion.

Son but est d'améliorer le processus de fusion, de réduire le temps de fusion et d'augmenter la capacité de production d'acier du four à réverbère. La pratique a prouvé que l'injection d'oxygène dans les fours à réverbère peut augmenter la production d'acier de plus du double et réduire la consommation de carburant de 33 % à 50 %. L'utilisation de l'oxygène dans les fours électriques peut accélérer la fusion de la charge du four et l'oxydation des impuretés, ce qui signifie que l'injection d'oxygène dans les fours électriques peut à la fois augmenter la capacité de production et améliorer la qualité des produits spécialisés. La consommation d'oxygène par tonne d'acier dans les fours électriques varie en fonction du type d'acier fondu, l'acier au carbone nécessitant 20-25 mètres cubes d'oxygène par tonne et l'acier haute alliée nécessitant 25-30 mètres cubes. La concentration d'oxygène requise pour ce processus est de l'oxygène enrichi à 90 % à 94 %. L'injection d'oxygène dans les hauts fourneaux peut réduire considérablement la coke et augmenter la production. Selon les statistiques, une augmentation de la concentration d'oxygène de 1 % peut entraîner une augmentation de 4 % à 6 % de la production de fer, une réduction de 5 % à 6 % de la coke, et surtout lorsque le taux d'injection de charbon pour la production de fer à base de charbon atteint 300 kg par tonne de fer, la consommation d'oxygène correspondante est de 300 mètres cubes par tonne de fer. L'introduction de l'oxygène dans le processus de fusion des métaux non ferreux permet à l'azote de brûler complètement, maintenant la température de fusion et augmentant la vitesse de fusion. Prenons le cuivre comme exemple,

la fusion du cuivre enrichie en oxygène

peut économiser 50 % d'énergie, ce qui signifie que la production de cuivre peut être doublée avec la même consommation de carburant.